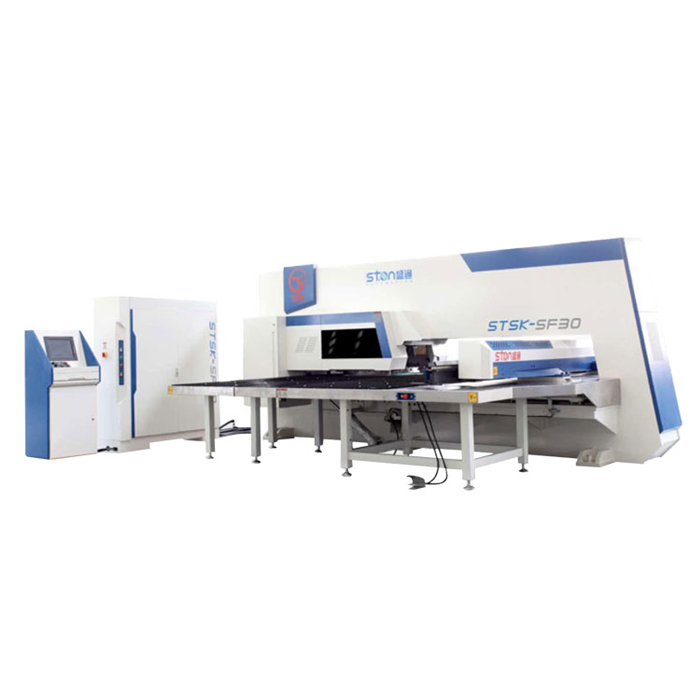

全電伺服數控沖床

主要性能特點 1、機身:機身采用“O”型(閉式)結構,鋼板焊接,鋼板經過嚴格的材料分析,保證材質;根據科學的運動力學原理設計,機身主板、內部筋板設計合理,保證了機身整體的穩定性。機身整體經電爐高溫回火處理,消除焊接所產生的內應力,增強機身穩定性、避免變形;機身喉口尾部特殊設計,減小了喉口高度,增加了機身強度,有效...

主要性能特點

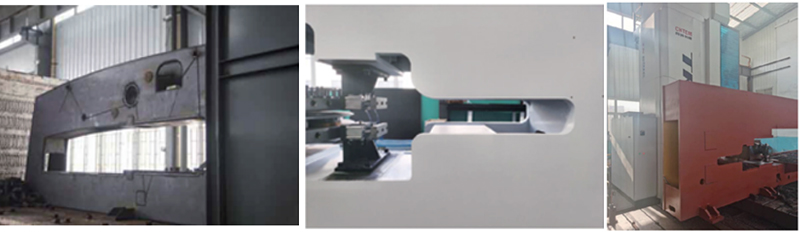

1、機身:

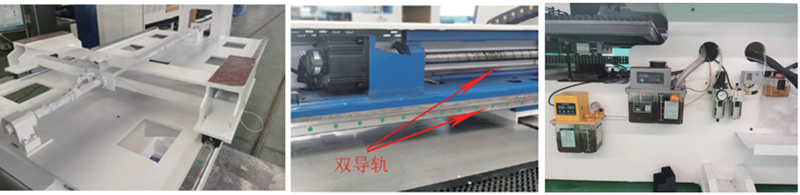

機身采用 “O”型(閉式)結構,鋼板焊接,鋼板經過嚴格的材料分析,保證材質;根據科學的運動力學原理設計,機身主板、內部筋板設計合理,保證了機身整體的穩定性。機身整體經電爐高溫回火處理,消除焊接所產生的內應力,增強機身穩定性、避免變形;機身喉口尾部特殊設計,減小了喉口高度,增加了機身強度,有效的保證了床身穩定性和沖壓噸位。機身導軌、絲杠、刀盤、定位氣缸、傳動機構等安裝面、安裝孔,經大型數控落地鏜床一次裝夾加工完成,保證了各加工面的平面度、平行度、垂直度和各部套的裝配精度,提高了設備的加工精度。

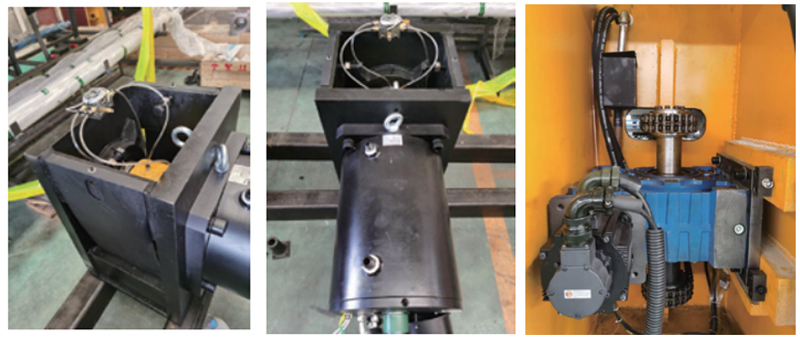

2、沖壓總成:

動力頭采用鋼板焊接,經高溫回火處理,并經過嚴格的防滲漏處理、測試,具有良好的穩定性;曲軸、連桿、打擊頭采用45#圓鋼,經回火、調質、車、磨等工藝加工而成;總成全部采用錫青銅襯套,內加獨特的油線槽,采用高壓油泵循環過濾供油,保證潤滑充足、到位,避免因潤滑不足、油液有雜質造成的磨損,具有強度高、耐磨性強等優點。動力輸出采用大功率空心軸伺服直驅電機,總成曲軸與伺服電機整體連接,避免連接環節過多造成的傳動錯位、延遲等弊端;直驅沖壓運行穩定性高,響應速度快,沖壓方式采用擺沖控制方式,根據沖壓行程、沖壓工藝等,自動選擇擺動角度,使沖壓效率大幅提高。

沖頭伺服驅動控制器在英國BT公司驅動控制技術的基礎上,針對國內轉塔沖床的使用要求,進行了特殊程序編寫;驅動控制器的核心元器件均采用國外進口元器件,精密性和穩定性可靠。沖頭伺服電機采用油冷機循環供油冷卻方式,具有溫升低、過載能力強等優點,解決了水冷機冬季寒冷地區頻繁更換冷卻液的麻煩。

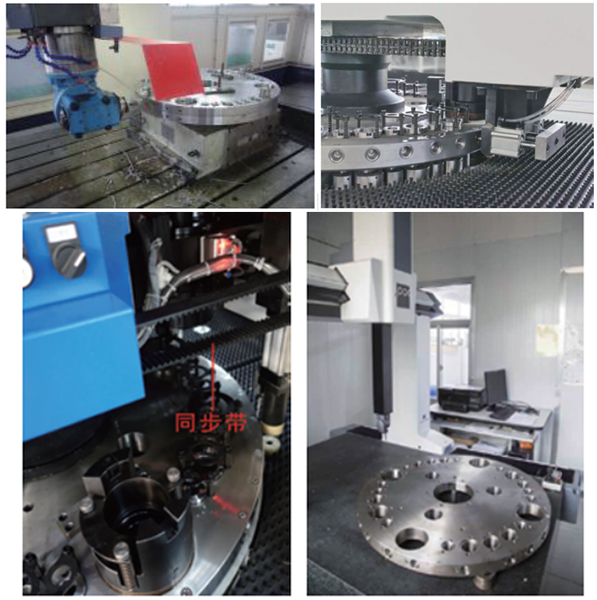

3、傳動機構:

刀盤采用45#碳結鋼調質、回火處理,車銑后經大型數控平面圓盤磨床表面處理,保證了刀盤上下面的平面度和光潔度;專用工裝夾具進行成對定位孔加工,保證了上下模位的同軸度;采用薄塔鑲嵌式刀盤結構,在減輕刀盤自重的同時,仍保持長導向結構,保證了模具的導向穩定性,公司配備大型進口(瑞典海克斯康)三坐標測量儀,刀盤經檢測合格后進行裝配(刀盤定位孔分度值其他測量工具無法檢測)。刀盤轉動采用渦輪蝸桿減速機、雙鏈條傳動方式,減速機安裝于機體內部,增強傳動的穩定性及位移精度;刀盤采用加大氣缸座、雙氣缸定位設計,同步性強,定位穩定、準確,同時避免了刀盤側套的磨損。旋轉工位( 自轉工位)采用同步帶傳動方式,具有傳動速度快、精度高、噪音低等優點。

4、送料機構:

Y軸采用一體連接板、X軸方管橫梁雙導軌設計,經回火處理,在保證剛性的基礎上,降低了部件的自重,運行更穩定、位置度更準;導軌、絲桿均采用臺灣進口牌品,導軌、絲桿裝配采用嚴格科學的裝配工藝,公司配有先進激光準直儀、激光干涉儀等檢測設備,保證了裝配精度,有效的提高了送料精度和運行速度。采用浮動式氣動夾鉗,夾持力大、送料平穩;整體式燕尾型拖板,剛性好,夾鉗移動方便;上料時夾鉗可自動下浮,方便板材進入鉗口,大大減輕了操作人員的勞動強度。各運動部件采用多點自動潤滑系統,保證全面潤滑,避免因潤滑不到位造成運動部件磨損。所有焊接件、鑄造件均經過回火處理,消除內應力;機加工配件,全部在公司內部加工完成(精密部件全部由加工中心完成),經檢測合格后裝配,有效的控制了每個部件的加工公差,消除了配件組裝過程中產生的積累公差

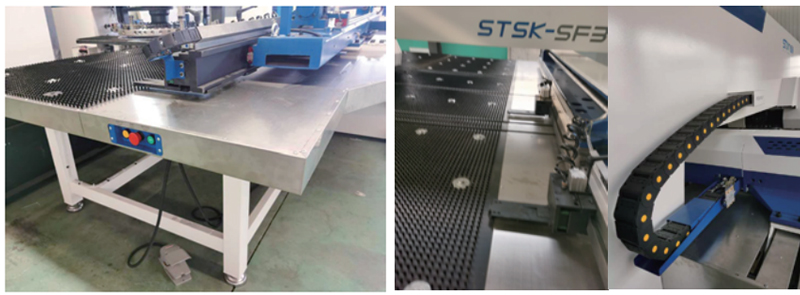

5、工作臺面:

采用萬向球、毛刷混合、氣動升降式工作臺面,降低了機床工作時的噪音和振動,對加工板材表面起到了很好的保護作用,可有效防止板材表面劃傷。特殊的工作臺面防塵設計結構,即能防止因間隙過大造成的撞板事故,同時起到對導軌、絲桿的防塵作用;有效的延長了導軌、絲桿的使用壽命。臺面周邊及臺面無毛刷部分采用不銹鋼保護,美觀大方、堅固耐用,防止板材劃傷工作臺面。數據線保護由傳統內置方式改為機身側面拖鏈保護設置,減少工作臺縫隙,防止刮板、撞板。

6、控制系統:

采用進口主板上位機及通訊式運動控制卡,配合松下RTEX總線伺服單元,采用全閉環方式傳輸信號,避免了脈沖傳輸方式出現的信號丟步、傳輸延遲、無信號反饋等現象,提高了信號傳輸速度和準確性,有效的提升了設備的運行速度和精度。總線控制方式通信速度快周期短,在多軸協同動作時,極大提高了軸與軸之間配合的準確性;控制信息通過指令包的形式發送,比傳統的脈沖控制方式,抗干擾能力更強,可有效避免較大的功率設備對控制系統的影響。所有控制功能都通過網線傳輸實現,避免因數據線過多造成的故障排查時的工作量;上位機控制系統可及時的通過RTEX總線訪問或者寫入它所需要的信息,而獲得的信息也可以與工廠管理系統進行交互或者存儲,以便于相關人員及時的了解設備的運行動態及生產狀況;上位機與伺服電機驅動器之間的總線連接方式,能讓各伺服電機工作狀態達到更佳。

7、編程軟件:

使用Windows平臺顯示,適合一般人員的使用習慣,操作方便;加工程序圖形化顯示,加工產品一目了然,降低了加工出錯的可能性;軟件兼容G代碼編程、CAD編程和CNCKad編程,方便不同操作人員的編程習慣。具有參數自動匹配功能:上位機控制系統可根據加工板材尺寸大小、板材厚度及加工工藝要求等特征,自動調整電機參數,做出相應送料速度、沖壓速度的調整,使其能在最優工況下工作。

具有多軸聯動功能:

X、Y、T三軸聯動,XYC三軸聯動,大大提高了加工效率;加工過程中,可隨時調整加工速度,增加了加工的靈活性。具有參數備份恢復功能:設備調試完畢后,將參數備份保存,當機器出現異常時,只需一鍵恢復備份,機器就能恢復到調試好時的工作狀態。

具有夾鉗掃描與保護功能:

加工時可自動檢測夾鉗位置,當夾鉗位置和編程指定的夾鉗位置不匹配時,系統會報警提示,不執行加工命令,杜絕了沖壓夾鉗的危險;可設定A、B、C、D夾鉗保護區,避免盲區過大。具有X、Y運動鎖定功能:當升降平臺落下,進行維修、換模、人工操作時,X、Y軸運動鎖定功能自動生效,不做運動,徹底杜絕了因操作失誤造成的人身傷害。

具有自定義報警功能:

可根據客戶需求,額外增加保護,當保護狀態觸發時,機器停止運動,并提示相應的保護觸發狀態,在保證統一性的情況下,增加了設備的可擴展性。

具有輥筋、輥臺、劃線功能:

通過軟件控制可將沖頭運行處于靜止狀態,通過板材移動,實現輥筋、輥臺、劃線功能。

售后服務

一、公司擁有嚴格、規范的售后服務制度。

1.我公司是機床工具行業通過ISO9001質量體系認證的企業,以設備投運時間為準,壹年以內,實行包修,我公司全國設立18處辦事處,如果機器出現故障,維修服務人員保證在24小時內到達客戶廠區(偏遠地區48小時內)。

2.維修服務人員到用戶進行服務,必須對完成的維修任務、解決問題的方法做出詳細的記錄,并由用戶將意見反饋到本單位,對服務人員的工作質量實行嚴格的控制和考核。

二、專業的服務隊伍保證服務網絡的可操作性。

1.對用戶的培訓

(1)用戶可派操作人員到我公司或由我公司售后人員到達需方廠區進行操作、保養、維護等方面的培訓。

(2)機床到用戶現場后,我公司安排專職人員到用戶進行安裝調試,并對設備操作人員進行培訓,直到能獨立操作機床。

2.專職的售后服務隊伍,隸屬于銷售部門,可對用戶提出的服務要求做出及時響應。

3.為了更及時的做好服務工作,公司服務隊伍和常用配件進行劃片分區管理。

4.多條技術服務熱線,保證用戶使用的方便性與及時性。

在線留言

產品分類

聯系我們

銷售熱線0532-88185699

18560685699

售后熱線

0532-88180298

18560681234

地址:青島市黃島區東岳中路251號